前沿拓展:超脂塑和水动力哪个好

齿轮以传递运动和动力为主要功能,在机械装备中具有举足轻重的作用。与金属齿轮相比,塑料齿轮具有质量轻、运行噪音小、耐磨性好、自润滑性能好、耐腐蚀等诸多优点,而且具有易成型、制造成本低、设计灵活等特点。

塑料齿轮的主要作用是传递运动和动力。在不同的工况环境下,需要对制作塑料齿轮的材料进行综合考虑,比如齿轮使用性能、工艺性能和经济性等。塑料齿轮的成型材料可以分为通用塑料、工程塑料和特种工程塑料及以其为基体的纤维增强塑料复合材料等。随着新材的不断涌现,塑料齿轮相比于金属齿轮的优势更为,还可以往齿轮中加入不同填料改变纯塑料齿轮的属性,提高齿轮的使用性能和寿命。

1 通用塑料齿轮

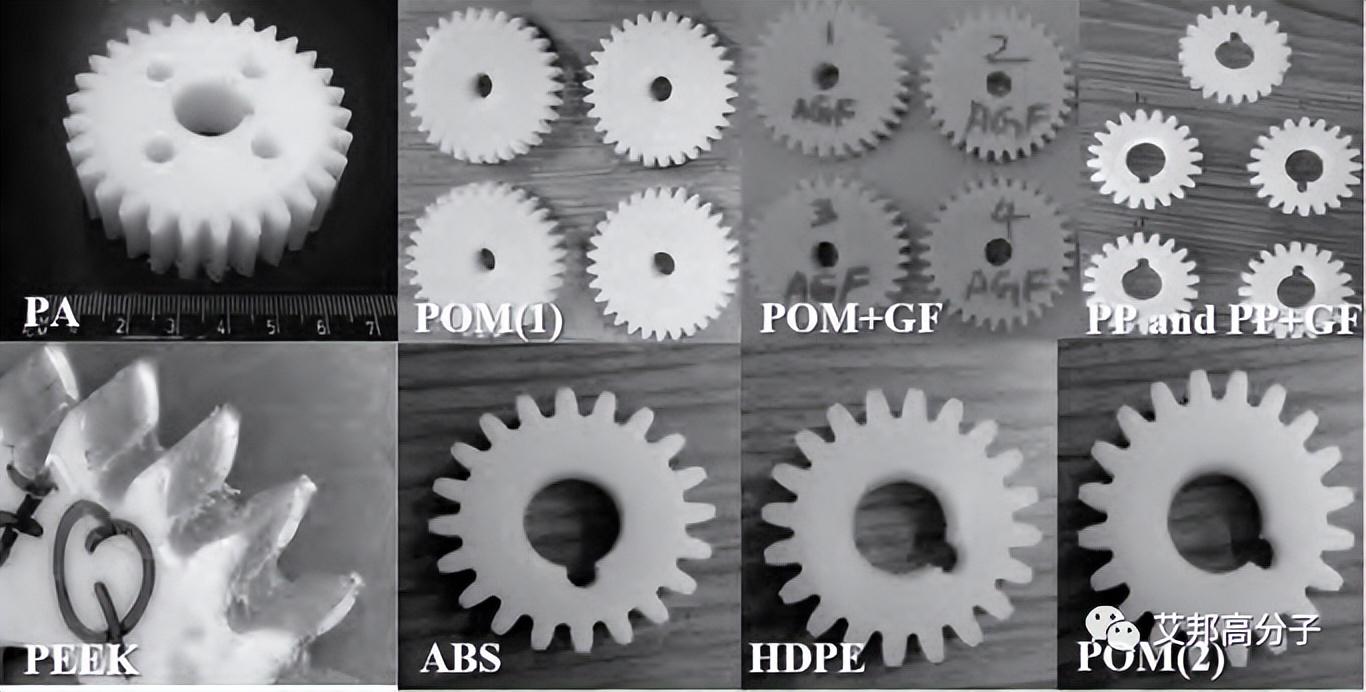

用于齿轮的普通通用塑料有聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯等,如Fig.1所示。

图1 各种塑料齿轮

它们产量大,价格低,用途广泛,但是同时也有很多的缺点,比如表面硬度低,容易被划伤;在环境应力的作用下发生开裂,导致失;在齿轮啮合的过程中,由于热膨胀系数大,会产生大量的热,更容易发生蠕变,发生变形。因此,通用塑料齿轮不适合于承载能力高的场合,但适合制造用于玩具和医疗器件的齿轮。

通用塑料齿轮在强度、散热和承载方面表现较差,导致齿轮制造成型加工一般不使用单纯的通用塑料,而是需要共混物进行注塑成型。普通塑料与其他原料结合,可提高塑料齿轮的综合性能。通用塑料制成的齿轮容易发生失,因此,生产齿轮一般使用工程塑料或者性能更高的塑料。

2 工程塑料齿轮

工程聚合物是一种特殊的、高性能的合成塑料,具有优良的综合性能,刚性大,蠕变小,机械强度高,耐热性好,电绝缘性好,可在环境苛刻的场合下长期使用。设计得当可以被塑造成机械功能强的半精密部件或结构部件,并为替代金属齿轮实现“以塑代钢”提供可能。

工程塑料又可以细分分为通用工程塑料和特种工程塑料2类,其中可以成型齿轮的工程塑料有聚酰胺(PA)、聚碳酸酯(PC)、聚甲醛(POM)、丙烯腈/丁二烯/苯乙烯共聚物(ABS)和热塑性弹性体、聚酰亚胺(PI)、聚苯硫醚(PPS)、聚酯(PBT)、聚醚醚酮(PEEK)和液晶聚合物(LCP)等。

2.1 PA齿轮:

聚酰胺(PA)材料具有热塑性材料的硬度,有良好的抗冲击性能和冲击韧性。某些情况下比金属性能更好,已经广泛应用于齿轮、凸轮和轴承的制作。但是它的热变形温度相对较低;制品在放置后有较大的吸水性,产生的残余应力会造成制品表面缺陷,改变表面的厚度,使屈服强度增大,造成韧性降低;使用过程中也会产生蠕变性。因此,为提升PA的性能,可进行共混改性生成不同性能的共聚PA。

PA齿轮在结晶度方面,属于半结晶材料,可实现从固体到熔体的急剧转变。PA在注塑成型时会受到结晶度的影响,Russell和Beaumont通过对注塑成型PA66齿轮的研究发现,注塑过程中模具温度对制品的结晶度影响较大,球结晶在结晶过程中会有大小的变化,甚至终导致制品的缺陷。

PA齿轮在啮合磨损过程中存在热应力的问题,决定齿轮寿命的关键因素在于齿轮齿侧的热聚集,需要对齿轮的热应力进行预测,并将聚集的热消散出去,从而降低齿轮的啮合温度。

从齿轮的磨损行为出发,明确热应力产生的区域,首先需要观察的是PA齿轮失形式,PA齿轮在高负载(10N·m以上)的条件下的磨损行为主要分为3个阶段:初始磨合阶段、线性磨损阶段和后断裂阶段。初始磨损阶段历程较短,但是磨损量高;线性磨损阶段的磨损率较低;后断裂阶段的齿面磨损率会迅速增加。

不同驱动材料的齿轮与PA齿轮啮合时,会对PA齿轮齿面产生不同形式磨损,当乙醛材料作为驱动轮时,PA齿轮齿面会有高热磨损,导致齿轮压力角增大,磨损加重,因此驱动齿轮材料在磨损失中有关键的作用。

2.2 POM齿轮:

随着塑料齿轮的应用越来越多,应用要求已经从齿轮精度转向承载性能。聚甲醛(POM)材料良好的力学性能,可以集精度和承载为一身应用到齿轮的注塑成型。作为高结晶的线型聚合物,它是耐热塑胶的典范。通过注塑成型,POM材料可以制成坚硬致密的抗疲劳、抗磨损齿轮,具有冲击性好,摩擦系数小,自润滑性能好的优势,因此,POM是聚合物齿轮的工程材料。其缺点是成型制品时有收缩的趋势,并且容易产生缺陷。

在POM齿轮的成型工艺条件方面,注塑过程中的注射速度、模具温度、锁模压力和冷却时间对POM齿轮的注塑成型有着重要的影响。

在POM齿轮的磨损失方面,齿轮磨损会影响到齿轮的寿命,磨损与齿轮间的磨损系数有着紧密的联系,但磨损系数的评估的影响因素有很多需综合考虑。

2.3 PC齿轮:

聚碳酸酯(PC)材料属于无色的玻璃态无定型聚合物,具有高冲击强度、尺寸稳定性好、蠕变小和良好的加工成型性能等优点。但是在较高温度的影响下PC易发生老化,因此在较高温度下使用此种材料需要对制品表面进行保护,进而延长PC的使用寿命。

PC制成的齿轮,由于材料无色透明,齿轮外观会十分精美,并且可安装在精密仪器仪表中,进行齿轮传动或者作为工艺装饰品,但其制成的齿轮会存在径向的齿形变,对于此种缺陷,需要进行地齿轮模拟仿真才可获得。

2.4 PEEK齿轮:

由于聚合物齿轮的要求越来越高,就需要使用工程塑料达到齿轮工况要求,聚醚醚酮(PEEK)具有优异的机械、化学和热性能,它比其他特种工程塑料更有优势。高温下的PEEK材料拉伸强度和弯曲模量依旧很高,并表现出可靠的耐蠕变和抗疲劳的性能,可以长期在200℃的高温下使用。PEEK齿轮也可在较大负载条件下实现动力传输,是当今模塑齿轮中的工程材料。

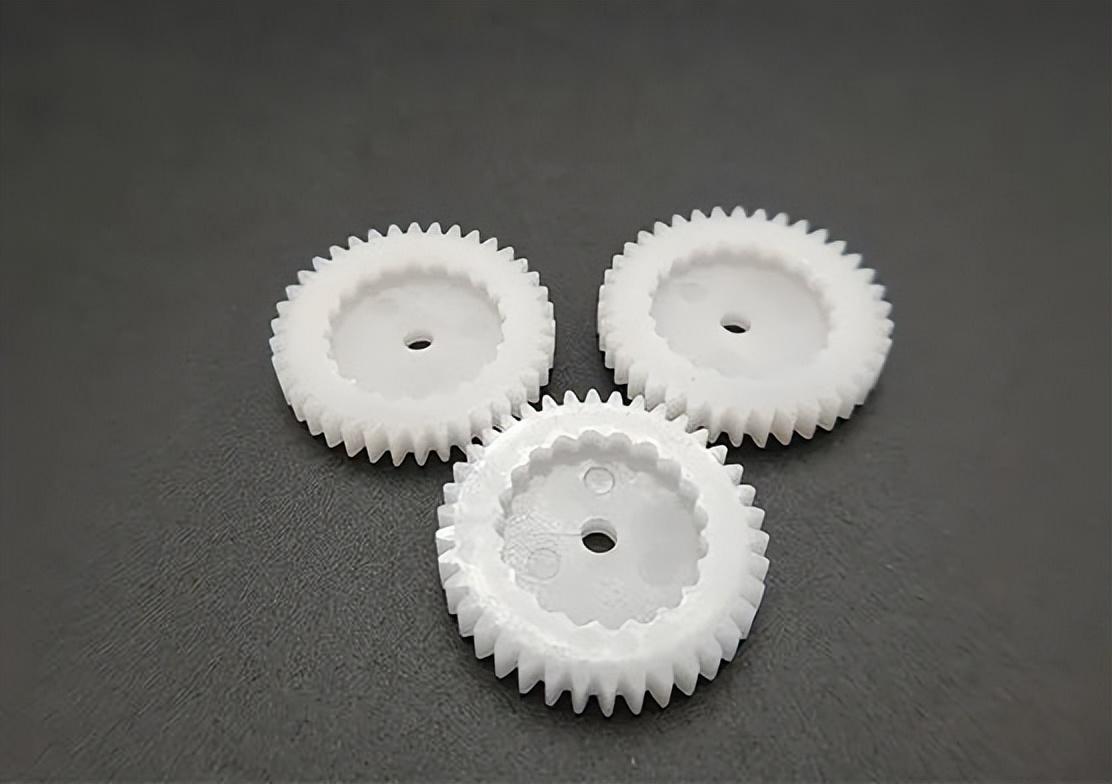

PEEK齿轮 图源:君华特塑

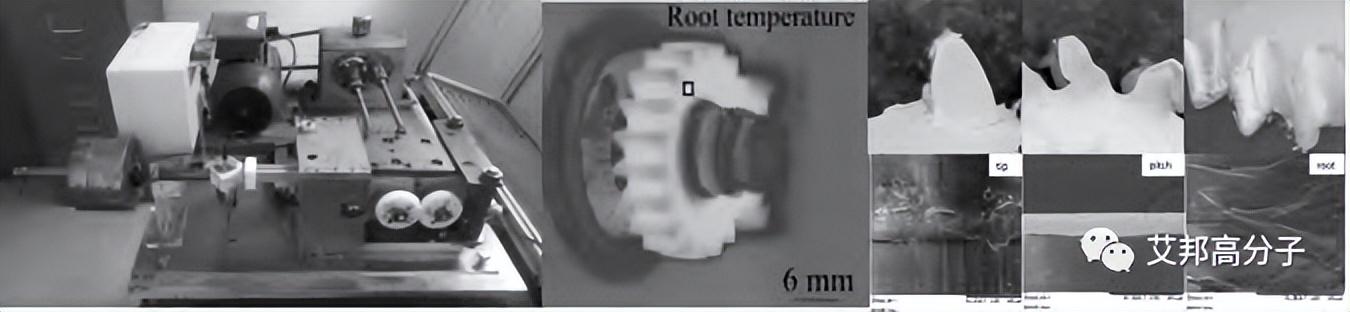

PEEK齿轮在性能方面表现优良,在牙科中也有许多潜在的用途,PEEK具有较低的杨氏(弹性)模量和优良拉伸性能都接近人体骨骼,适合作为牙齿的替代物。但仍需对磨损失进行探究分析,需要考虑载荷大小、环境条件以及滑移率等条件,并针对性地开展实验分析,如Fig.2所示。

图2 磨损试验和故障检测

Hoskins等在使用双盘模拟PEEK齿轮的滚动滑动接触研究中,获得一种齿轮的动态响应方法。将2个PEEK圆盘相互接触碰撞,随着载荷和滑移率的增加,PEEK圆盘的磨损、摩擦和温度也会增加(其磨损率低于其他聚合物的磨损),发现在高滑移率和高负载条件下的失主要是表面熔化和接触疲劳失,因此,为设计出高性能的齿轮接触条件,需要将获得的结果与实际齿轮啮合过程联系起来。

2.5 PPS齿轮:

聚苯硫醚(PPS)具有硬度高,尺寸稳定性好,耐疲劳和耐化学性能的优点,是高温、腐蚀性环境中齿轮的材料,现在PPS齿轮已应用到汽车、特殊流体泵等苛刻的工作条件下。PPS可以与其他聚合物相互结合,从而达到良好的机械和摩擦性能,齿轮的磨损和传动性能也可得到提升。

Chen等使用注塑机将PA66与PPS共混物注塑成型圆柱形摩擦副,进行磨损实验。获得了优力学性能的共混物比例是PA66/PPS(70/30),小磨损的共混物比例是PA66/PPS(80/20),并且磨损量会随着混合物中PPS含量的增多而增加。进一步开展了碳纤维(CF)增强PA66/PPS共混物的磨损性能实验,研究发现,当CF含量低于30%时,CF会导致摩擦副的耐磨性变差,而当CF含量高于30%时,会显着改良了摩擦副的磨损性能。另外,将聚四氟乙烯(PTFE)加入到PA66/PPS共混物中,发现共混物的力学性能下降,耐磨性却有很大的提高。

3 纤维增强塑料齿轮

塑料齿轮具有质量轻、易成型、噪音小的优点,但它同时也有强度低、耐磨性差等缺点,因此制造塑料齿轮需要更高性能的材料,可以通过向材料中加入不同的添加物的方式来提高其强度。塑料齿轮的添加物一般分为2类,一类是减少摩擦,另一类是提高耐热性和力学性能。

使用聚四氟乙烯、石墨烯和硅氧烷等可以减少齿轮啮合时的摩擦;添加碳纤维和玻璃纤维可以提升齿轮的强度和热性能;提升耐磨性、降低齿轮的摩擦系数,可以使用芳族聚酰胺纤维。纤维具有拉伸强度高和吸收冲击能量好的优点,是一种简单有提高齿轮强度的方法,为聚合物齿轮代替金属齿轮提供坚实的基础。

3.1碳纤维增强塑料齿轮:

碳纤维(CF)的拉伸强度和模量高,具备优异的拉伸性能、低密度、高热稳定性以及良好的导热和导电性,设计自由度高,可根据要求进行设计。碳纤维广泛应用于各个领域,将碳纤维的加入塑料齿轮中,由于碳纤维自身的刚性,可以改良齿轮的摩擦性能,在实现齿轮轻量化的基础上,提高齿轮的齿轮稳定性和耐磨性。

根据碳纤维含量和种类的不同,对齿轮的增强果和磨损失表现不同。Kurokawa等对不同CF增强的PEEK齿轮进行研究和评价,CF增强齿轮会因配对齿轮的种类、有无润滑剂等因素导致齿面产生不同磨损。干燥的稳定状态下,齿轮的磨损率很小;涂抹润滑剂后,也会因为啮合齿轮的不同而产生不同的磨损,研究人员推测是PEEK与CF的亲和性、CF磨屑在啮合区介入的差异以及CF的特性对齿轮影响,但仍需进一步验证分析。

在齿轮中填充材料方面,不同纤维和物质加入聚合物齿轮中会有不同的果。chroeder等在对PEEK、CF增强PEEK和填充石墨、PTFE和CF增强PEEK进行摩擦学测试,发现未填充PEEK在实验中表现出较大的磨损;CF增强PEEK也表现出很低的耐磨性,具有更高的滑动和微磨料耐磨性;往CF增强的PEEK齿轮中再添加PTFE和石墨后,齿轮的摩擦系数急剧下降,表现出高擦伤性和几乎没有磨损的耐磨性,主要是因为填充有石墨和PTFE的碳纤维PEEK齿轮的保护性摩擦层,从复合材料转移到另一个齿轮上导致的。

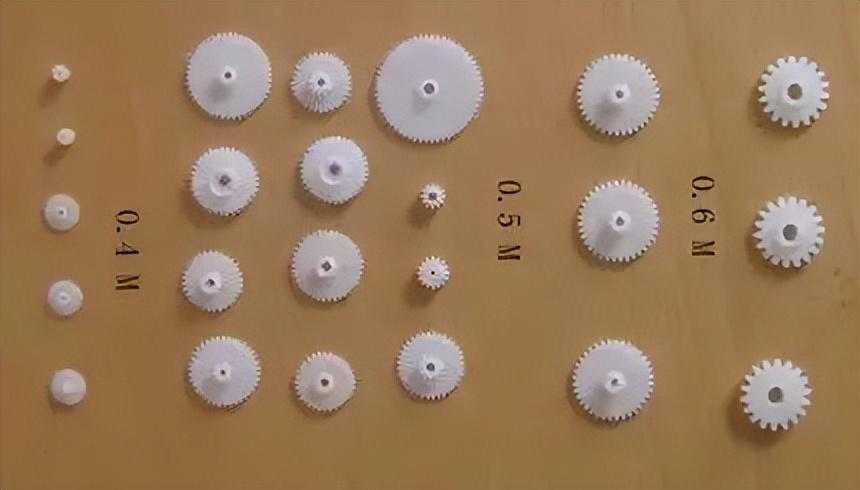

3.2 玻璃纤维增强塑料齿轮:

由于玻璃纤维(GF)的直径小,在与基体材料结合后,表现出强度高、性能优良和产品设计自由度大的特点。在特定的应力水平和转速条件下,GF填充增强齿轮与未填充增强齿轮相比,GF填充齿轮强度、模量和导热性均表现优良,疲劳寿命延长。注塑制品内部纤维分布均匀,拉伸性能和抗弯强度均有较大提高,在汽车,航空航天和采矿等领域,被广泛应用在各种机械部件中。

GF的填充含量对齿轮性能提升有不同果。Mao等发现28%的GF增强POM齿轮与未填充GF的POM齿轮相比性能显著增强,在负载能力方面,齿轮的承载提高50%;在表面结晶度方面,POM齿轮的结晶度会下降20%,并从SEM图像中获得GF增强POM齿轮的结晶度没有变化。实验测试后,POM齿轮内部纤维长度会减小,这是高负载情况下纤维断裂所致,导致局部弯曲阻力显着下降和齿轮齿面快速热失。

不同GF取向会影响到齿轮的啮合磨损。为获得佳性能的纤维填充齿轮,Kunishima等对GF增强PA66进行摩擦学研究,在高接触压力下、滑动和润滑条件下,GF沿垂直取向时,在对应钢啮合的材料上,观察到较大的侵蚀,造成纤维剥落和齿面划伤,这主要是摩擦和蠕变增加的原因;当纤维平行于滑动方向排列时磨损增加;在润滑油存在的情况下,磨损产生的碎屑导致的磨损会少于接触温度升高而产生的磨损。

3.3 芳纶纤维增强塑料齿轮:

芳纶纤维是一种合成纤维,具有超高的强度、高模量、质量轻等优点,可在高温下不分解,不融化,是很好的绝缘和抗老化材料。芳纶纤维填充齿轮可以减少齿轮的质量,使得齿轮朝小型化和高性能方向发展。

在芳纶纤维的果方面,可以在与GF和CF的比较中得到,在Kukureka等对芳纶纤维、GF和CF增强PA66的双盘机试验中,GF和CF增强的材料可以使摩擦系数显著下降,而芳纶纤维不会改变PA66材料的摩擦性。芳纶纤维的磨损与时间呈线性关系,这导致增强PA材料制得制品的磨损率会随时间的变化而不断提高。

在两圆盘接触表面上,芳纶纤维会迅速地从接触表面移除,只留下基体材料,这种果与提高材料的摩擦系数相似,造成磨损率显著高于未填充增强的材料,可能芳纶纤维只是抑制某些部位的裂纹扩展,导致磨损的碎片是大而薄的薄片。

齿轮的磨损特性决定着齿轮的应用工况。Gordon等对PA46和PA46/芳纶纤维复合材料进行滑动滚动接触试验,在2%滑移率的条件下,PA46+15%芳纶纤维的摩擦系数低,但在较高的负载和速度下却有着稳定的磨损率。实验发现,在任何载荷和速率条件下,PA46+芳纶纤维复合材料都会出现点蚀和大裂缝,终断裂而失。因此,PA46+芳纶纤维齿轮适合在低载荷和低速的工况下使用。

随着通用塑料到工程塑料的发展,塑料齿轮在质量轻、运行噪音小、耐磨性好、自润滑性能好、耐腐蚀等多方面的优势得到体现。纤维增强塑料齿轮在轻量化的同时,强度和耐磨性得到进一步提升,塑料齿轮的应用场所和使用工况得到进一步拓展。

文章来源:塑料齿轮及其成型制造技术进展,互联网资料等。

拓展知识:超脂塑和水动力哪个好

还有整形疑惑?想了解更多整形医院价格信息?可以点击

【在线咨询】与整形顾问一对一沟通,免费为您提供医院对比、医生对比、价格对比等服务喔~!